25 Jahre ASIS

Hans-Jürgen Multhammer im Interview über eine turbulente Unternehmensgeschichte

Was wolltest du als Kind werden?

Das ist ganz schwierig, das wusste ich damals noch nicht. Ich habe viel mit Elektronik gebastelt und Schiffs- und Flugzeugmodelle gebaut. Beim Fliegen war ich jedoch nicht sonderlich erfolgreich, da alle abgestürzt sind. Im Studium kam ich über Elektrotechnik zum Schwerpunkt Automatisierungstechnik. Bei meinem damaligen Arbeitgeber begleitete ich mehrere Projekte bei Ford und landete so beim Lack.

Was hat dich bewegt, die ASIS zu gründen?

Zum damaligen Zeitpunkt war ich Abteilungsleiter Oberflächentechnik und ich wollte noch was bewegen. Es gab zwar mehrere Angebote zu großen Unternehmen zu wechseln, ich bin aber kein Konzernmensch. Konzerne bedeuten immer viele Hierarchien, da wäre ich untergegangen. Auch bin ich in der Region sehr verwurzelt und da ich entwickelt habe, entstand die Idee, das selbst zu machen. Zusammen mit meinem damaligem Diplomanten gründete ich 1998 die ASIS.

Wie war die Gründungszeit?

Ich mietete ein Einfamilienhaus mit Kellerwohnung und Garage in der Nähe von Dingolfing an. Im Keller war das Büro, in der Garage das Lager. Schon bald kam der erste Mitarbeiter Nils Pelzer, nun Leiter unseres Standortes in Oldenburg. Wir bekamen den Auftrag für eine Anlage zum Auftrag von Flüssigfolie. Die Folie schützte damals den Fahrzeuglack während des Montageprozesses. Das erste Projekt, bei dem wir nicht nur Software, sondern auch die Schaltschränke liefern wollten. Plötzlich kommt ein Fax herein: Das Projekt ist gestoppt. Von einem Tag auf den anderen stand unsere kleine Truppe ohne Arbeit da. Das war ein herber Rückschlag und hat uns viel Kopfzerbrechen bereitet. Wir akquirierten aber weitere Aufträge und machten uns auf für ein Projekt nach Südafrika. Die erste Zeit war geprägt von vielen Reisen in die ganze Welt.

Gibt es eine Anekdote zur ASIS in Kinderschuhen?

Wir sollten eine sehr komplexe molchbare Farbversorgung für einen großen Auftraggeber programmieren. Das hatten wir schon mal gemacht, jedoch mit einem anderen Steuerungstyp. Wir waren noch klein und das Wort „Einarbeitungszeit“ kannten wir damals noch nicht. Ich leitete den damaligen Mitarbeiter an, sich in die neue Steuerung einzuarbeiten und erklärte ihm die benötigten Funktionen. Zur Inbetriebnahme während der Osterzeit wollte ich ihn vor Ort beim Kunden unterstützen. Als ich am Gründonnerstag ankam, stellte ich fest, dass er die letzten drei Monate nichts programmiert hatte. Am Dienstag nach Ostern sollten wir in Vorproduktion gehen. Sollten wir bis dahin nichts haben, könnte ich am selben Tag noch Insolvenz anmelden. Darauf folgten 5 Tage non-stop Programmierung. Am Ende konnten wir das Ruder glücklicherweise noch herumreißen.

Kann man Firmen in Kellerwohnungen unterbringen?

Nein, wir platzten aus allen Nähten. Mittlerweile saßen wir zu neunt im Kellerbüro. Eine Mitarbeiterin hatte einen Platz neben der Glas-Toilettentüre. Es war nicht mehr tragbar. Also suchten wir nach einem neuen Standort. Über meinen ehemaligen Hochschulprofessor und Mentor Professor Wilhelm Schönberger kamen wir auf das Grundstück in Landshut in unmittelbarer Umgebung zur Hochschule, was sich als absoluter Glücksfall herausstellte. Wir errichteten 2002 eine Werkstatt und ein Planungsgebäude und das erste Applikationsprojekt mit Farbversorgung, Steuerungstechnik und Robotern folgte.

Die Anfänge der ASIS waren im Keller dieses Wohnhauses.

Wie verlief das erste Applikationsprojekt?

Wir bekamen einen großen Auftrag für den Applikationsbereich einer neuen Lackieranlage. Kurzfristig fielen dem Auftraggeber einer von zwei Großkunden weg. Die Finanzierung des Gesamtprojekts kippte und wir standen wieder von einem Tag auf den anderen ohne Arbeit da. Daraus entstand ein neues Problem für den Auftraggeber, da die Werkstücke des anderen Kunden nicht in seiner bestehenden Anlage lackiert werden konnten. Die Anlage war nur einseitig mit Robotern ausgestattet und räumlich ausgelegt. Die Teile hätten in der neuen Anlage von beiden Seiten mit Robotern beschichtet werden sollen.

Wir bekamen die Aufgabe, das Problem zu lösen. Wir bauten eine Nachbildung der Lackierkabine rudimentär aus Rigips Platten auf und experimentierten, ob wir die Aufgabe mit der Kinematik eines anderen Roboterherstellers lösen konnten. Letztendlich gelang das Unterfangen mit Tag- und Nachtschichten. Unser Auftraggeber konnte die Teile pünktlich liefern und seitdem bin ich mit ihm sehr eng befreundet.

Welche wichtigen Schritte folgten?

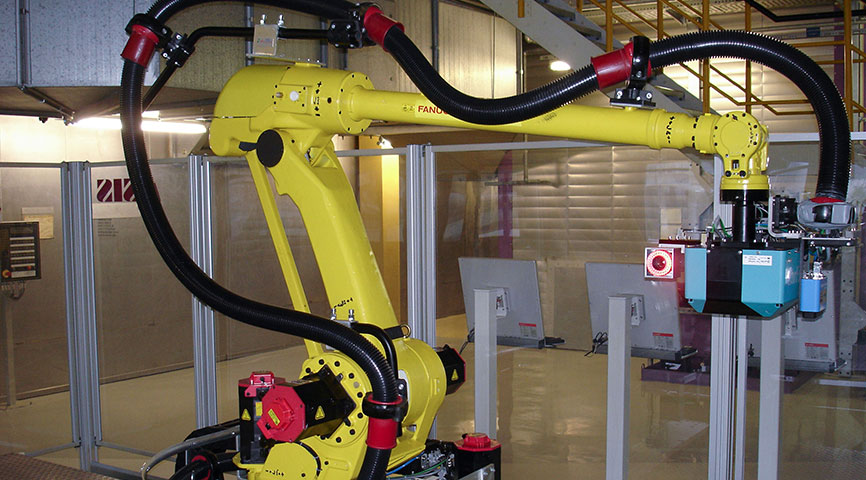

Zeitgleich wurde uns der Auftrag für eine End-of-Line Messzelle bei einem deutschen OEM zugetragen. Dieser Anlagentyp misst Farbton, Struktur und Schichtdicke auf lackierten Fahrzeugen und stellt die Qualität sicher. Zum damaligen Zeitpunkt wurde erst eine Pilotanlage realisiert. Dieser Auftrag erforderte jedoch die Rolle des Generalunternehmers (GU), was wir bis dahin noch nicht gemacht hatten. Wir stellten uns der Herausforderung. Es war der Beginn einer Erfolgsgeschichte. Zum heutigen Zeitpunkt haben wir weltweit die meisten Anlagen dieses Typs installiert.

Die ASIS wuchs zu diesem Zeitpunkt rasant und wir benötigten Partnerschaften und Sicherheiten für weitere Investitionen. Mit der Firma Sturm aus Salching fanden wir einen Partner und eine Erweiterung um eine Vormontagehalle war möglich. Mittlerweile konnte ich unsere Anteile wieder zurückerwerben und wir sind wieder eigenständig. Die Niederlassungen in Oldenburg, Altdorf bei Böblingen und Lüneburg entstanden.

Das erste GU-Projekt, eine Messzelle wurde zur Erfolgsstory.

Die ASIS liefert heute unter anderem schlüsselfertige Beschichtungsanlagen. Wie kam es zu diesem Sprung?

Ausgangspunkt waren Kontakte zur Hausgeräteindustrie. Für die Pulveremaillierung von Backöfen bauten wir die ersten Standardanlagen, die sich jedoch nur auf die Applikation des Pulvers beschränkten. 2019 erhielten wir von der Firma V-ZUG den zum damaligen Zeitpunkt größten Auftrag der Firmengeschichte, eine schlüsselfertige Anlage zur Pulveremaillerung zu errichten. Diese Größenordnung kannten wir bislang noch nicht. Wir wussten aber, dass wir das können. Also stellten wir uns der Herausforderung, ein GU-Projekt dieser Kategorie durchzuführen. Was wir damals noch nicht wussten: Das Projekt war der Schlüssel die Corona Zeit unbeschadet zu überstehen.

Was sind die wichtigsten Erfolgsfaktoren und wie blickst du in die Zukunft?

Erfolgsfaktor Nummer eins sind die Mitarbeiter. Sie machen die Arbeit. Nur mit ihnen konnten und können wir die technisch anspruchsvollen Projekte erfolgreich absolvieren, die sich wenige andere Unternehmen trauen, überhaupt anzubieten. Dieser stetig wachsende Pool an Wissen und Erfahrung ist unser größtes Kapital.

Wir sind immer organisch gewachsen und wollen dies auch weiterhin tun. Unser Anspruch für die Zukunft ist ein hoher Automationsgrad und eine hohe Anlagenverfügbarkeit für unsere Kunden. Wir wollen weiterhin zuverlässiger Partner für die Abwicklung von GU-Projekten sein und uns dabei nicht nur auf die Oberflächentechnik beschränken, sondern weitere Automationsthemen unserer Kunden bedienen.